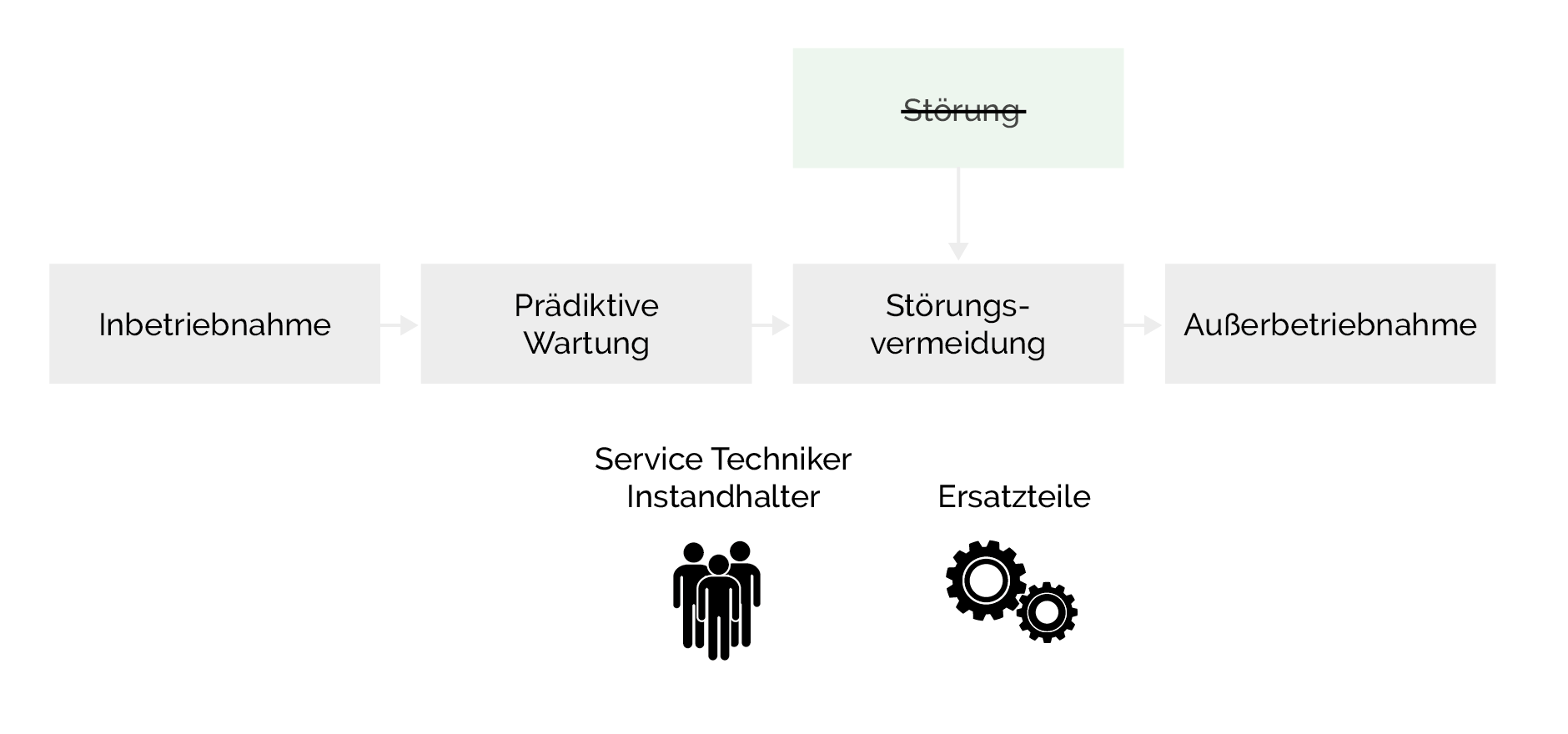

Reaktive- und präventive Instandhaltung sind die klassischen Wartungsparadigmen. Bei der reaktiven Wartung können längere Stillstandszeiten auftreten, da oftmals Ersatzteile oder Fachkompetenzen vor Ort fehlen. Bei der präventiven Wartung werden nicht selten Anlagen gewartet, die noch gar keinen Wartungsbedarf aufweisen. Zusätzlich entstehen unnötige Stillstandskosten sowie ein breiter Ersatzteilvorrat.

Viele Organisationen wollen diese Ressourcen und Potentiale besser nutzen, indem die richtigen Kompetenzträger und die richtigen Ersatzteile zum richtigen Zeitpunkt zur Verfügung stehen, nämlich mit einem hinreichenden Vorlauf bevor Störungen oder Produktionsverluste drohen. Idealerweise sollte dabei auch die Fehlerbehebungsquote möglich hoch sein (First Time Fix). Gelingt es Unternehmen, dies zu verbessern, können sie ihre Prozesse nachhaltig optimieren. Die Lösung lautet: Predictive Maintenance (Dt. vorausschauende Wartung/Instandhaltung).

Was ist Predictive Maintenance?

Das Thema Predictive Maintenance ist nicht neu, sondern schon durchaus seit 30 Jahren auf dem Markt präsent. Als Kernkomponente der Industrie 4.0 rückt Predictive Maintenance wieder in den Fokus. Die Basis dafür liefern die Vielzahl an Daten, die beim Anlagenbetrieb entstehen sowie die technischen Möglichkeiten diese zu verarbeiten – kurz KI (Künstliche Intelligenz) und insbesondere der Teilbereich Machine Learning. Maschinelles Lernen nutzt Datenbestände und -ströme, um Muster zu erkennen und aus diesen selbstständig zu Lernen. So können Störungen oder Verschleiß schon im Vorfeld aus einem bestimmten Anlagenverhalten erkannt werden.

Predictive Maintenance Anwendungsfälle

Grundsätzlich gibt es verschiedene Anwendungsfälle für Predictive Maintenance. Im Folgenden finden Sie eine Übersicht einiger Anwendungen:

- Vorausschauende Erkennung von Störungen und Verschleißerscheinungen

- Möglichst präzise Verortung der Störungen

- Analyse und Erklärung von Störungsursachen und Durchsatzschwankungen

- Automatisierte Disposition von Technikern und Ersatzteilen

- Optimierung von Produktivität, Anlagenverfügbarkeit und Energieverbrauch

- Erkennung von Zusammenhängen im Gesamtprozess beziehungsweise vor-/nachgelagerten Produktionsschritten

Herausforderungen und Hürden in der Praxis

Fehlende Daten oder auch das Gegenteil – eine große Datenflut – sind typische Hürden für den Einsatz von KI. Ersteres kann mit dem Alter der Anlage und/oder dem Fehlen der benötigten Sensorik in Verbindung stehen. Oftmals ist der Einbau der notwendigen Sensorik zur Datenerfassung sehr kostenintensiv. Eine unserer ersten Fragen ist daher immer, ob alle relevanten Kontext-Informationen als Daten verfügbar sind. Beispielsweise können Umgebungsdaten wie Betriebstemperatur oder Luftfeuchtigkeit einen wesentlichen Einfluss auf die Prognose haben. Liegen sehr viele Steuerungs-, Sensor- und Meldungsdaten vor, müssen wiederum die relevanten Informationen zunächst identifiziert werden.

Eine weitere Herausforderung entsteht daraus, dass die Anlagen oftmals sehr heterogen und individuell konfiguriert sind. Nicht selten sind in einer Anlage bis zu mehreren hundert Komponenten verbaut, was eine hohe Komplexität des Anlagenverhaltens bedingt. – Was zudem für die Anlagenverfügbarkeit gut ist, kann in Bezug auf Machine Learning eine Herausforderung sein: eine geringe Störungshäufigkeit, d.h. niederfrequente Ereignisse sind für KI-Modelle schwieriger zu prognostizieren.

Ein kritischer Punkt stellt auch der Datenzugriff dar, denn wo Daten erfasst werden, besteht oftmals die Befürchtung des unerwünschten Fremdzugriffs. Häufig fehlt die benötigte IT-Infrastruktur, um die Daten zentral zu sammeln und zu verarbeiten.

Tipps vom Profi im Predictive Maintenance Web-Seminar

Product Owner und Experte Max Ludwig Stadler erklärt Ihnen in unserem kostenlosen Web-Seminar, wie Sie durch Predictive Maintenance die Wartung Ihrer Maschinen verbessern können.

Lösungsansätze für Predictive Maintenance

Um den genannten Herausforderungen erfolgreich zu begegnen, ist es notwendig, zunächst die Aufgabenstellung präzise zu verstehen. Es ist entscheidend, die Aufgabe zu zerlegen und passende Aufgabenvarianten zu finden.

Am Beispiel der Vorhersage von Störungen: Wie oben beschrieben können Störungen selten auftreten, daher ist die Vorhersagbarkeit häufig eingeschränkt. Eine mögliche Lösung ist, zunächst das Normalverhalten der Anlage zu erlernen und anschließend frühzeitig Abweichungen vom Normalverhalten zu erkennen. Bestimmte Modelle reagieren auf Veränderungen in den Daten sehr sensibel. Bevor ein Mensch die aufkommende Störung bemerken kann, reagiert das Modell mit einem steigenden Prognosefehler. Dieses Verhalten nutzen wir, um vorausschauend Fehlersituationen festzustellen.

Kleine Streckenerfolge – die Vision im Blick

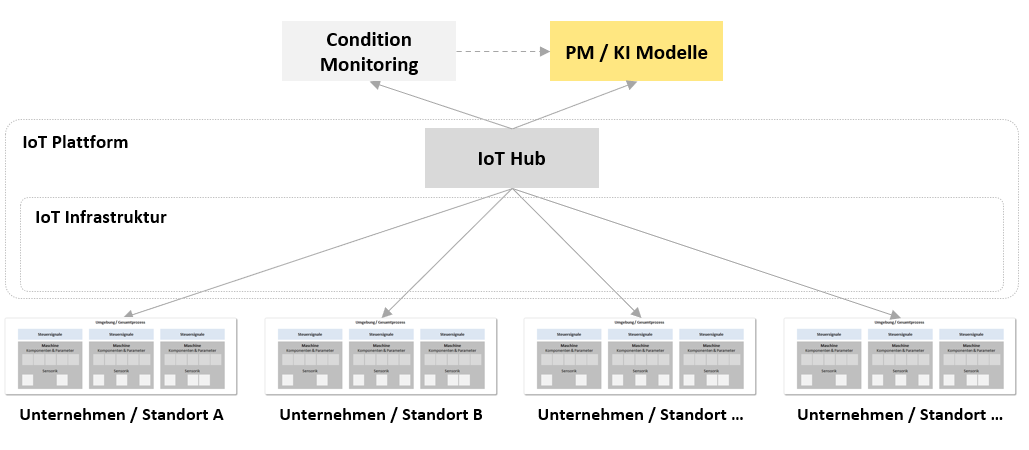

Häufig ist die Vision, eine umfassende IoT Plattform / Infrastruktur aufzubauen, um mehrere Anlagen an verschiedenen Standorten anzubinden und übergreifendes Lernen zu ermöglichen. Das heißt, das Wissen von einer Anlage auf andere Anlagen zu übertragen. Dies kann ein sinnvolle Zielsetzung sein, solle aber nicht gleich am Anfang umgesetzt werden.

Vision:

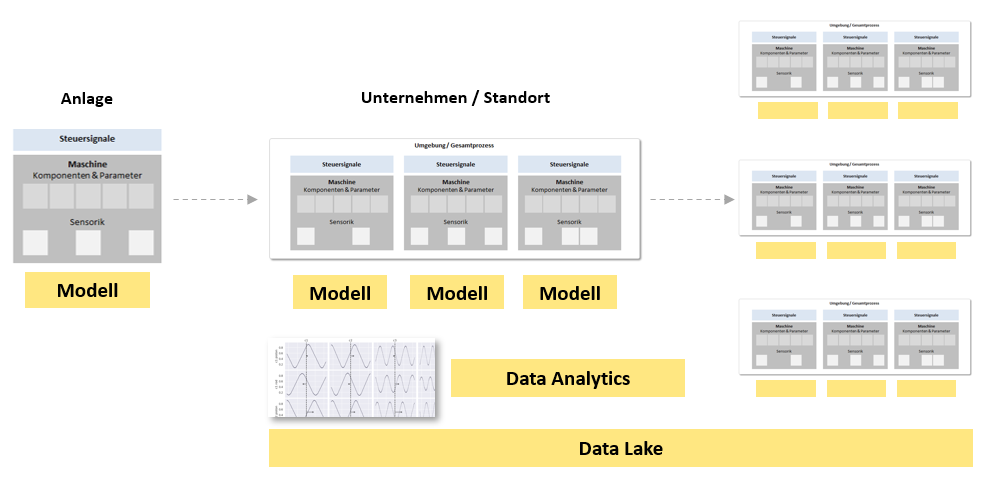

Aus der Erfahrung zahlreicher Praxisprojekte empfehlen wir daher ein iteratives Vorgehen: anfangs ist es ratsam, die Komplexität zu reduzieren. Beispielsweise beginnt man mit einer einzelnen Anlage oder einer Labor- / Demoanlage, um das richtige Basis-Verfahren und -Modelle zu erproben. Anschließend wird schrittweise die Komplexität durch variable Steuerprogramme oder größere Anlagenkonfigurationen erhöht. – Dabei stellen wir sicher, dass das umgesetzte Verfahren flexibel konfigurierbar und adaptiv für verschiedene Konfigurationen und Situationen ist.

So können mehrere Hürden genommen werden: zum einen ist das Risiko und das Anfangsbudget geringer und zum anderen kann die Komplexität gezielt gesteuert werden.

Iterativer Prozess:

Das „richtige“ Sammeln der Daten

Oftmals werden die Daten entweder gar nicht oder nicht systematisiert gespeichert. In diesem Fall ist es empfehlenswert einen Data Lake einzuführen und frühzeitig Daten systematisch zu organisieren. Hier gilt die Regel: je mehr desto besser! Das Ziel ist, alle verfügbaren Daten unverändert (Rohdaten) zu sammeln und zu historisieren, ohne bereits endgültige Datenmodelle zu konstruieren. Wesentliche Daten sind hierbei: Steuersignale, Sensordaten, Prozess- und Umgebungsdaten, Störungsmeldungen und Ein-, Aus- und Umbauten.

Erfolgskonzept: Kombination von klassischen Verfahren und KI

Ist die Anlage ausgewählt und sind Daten vorhanden, führen wir für Sie zuerst einen Data Quick Check durch. Das heißt, das Verhalten der Anlage zu verstehen und zu analysieren. Zum Beispiel prüfen wir das Anlagenverhalten auf Periodizitäten, Äquidistanz, Synchronität der Signale und Auffälligkeiten wie Aussetzer oder Ausreißer in den Messreihen. Die richtige Aufgabeformulierung und deren Verprobung erarbeiten wir mit in einem Proof of Concept.

Bevor wir komplexere Machine Learning Verfahren zum Einsatz kommen, ist es sinnvoll, klassische Werkzeuge und Methoden wie Anomalie Erkennung, Korrelationsanalysen, Clustering oder Fourier-Transformationen zu nutzen. Durch Visualisierung der Daten werden zudem in der Diskussion mit den Fachspezialisten in der Regel bereits spannende Erkenntnisse gewonnen. Auf Basis der geordneten, ergänzten und vorverarbeiteten Signale können KI-Modelle Muster in den Daten, speziell die Dynamiken des Systems erlernen. Nur durch die Kombination aus klassischen Verfahren, Machine Learning und praktischem Fachwissen über die Domäne können Predictve Maintenance Anwendungen erfolgreich umgesetzt werden.

Fazit: KI als Erfolgsfaktor für Predictive Maintenance Anwendungen

Predictive Maintenance rückt wieder in den Fokus der Industrie. Der Einsatz von KI spielt eine dabei tragende Rolle. Dies bestätigt auch die aktuelle Studie des VDMA: 81% der Unternehmen befassen sich intensiv mit dem Thema Predictive Maintenance. Im Hinblick auf die eigenen Geschäftschancen erwarten 80% der Befragten durch Predictive Maintenance deutliche Wachstumsimpulse für ihr Servicegeschäft.

Die Umsetzung der finalen Vision ist ein Weg, der mit ersten Schritt beginnt. Erfahrung, benötigte Kompetenzträger sowie ein erprobtes Vorgehen stellen die Erfolgsfaktoren dar. Oftmals sind nicht alle Bausteine Inhouse vorhanden.

Lassen Sie uns Ihre Herausforderungen gemeinsam angehen. Ich freue mich über einen unverbindlichen Austausch.

Diese Artikel könnten Sie auch interessieren:

Erfolgreicher Start für Prozessoptimierungen mit KI in der Logistik und in der Produktion: Der (Mehr)Wert eines Workshops

Die Grundsteine für erfolgreiche KI-Implementierung: Warum Machine Data Landscaping (MDL) und Data Quality Checks (DQC) unerlässlich sind

Fachkräftemangel in Unternehmen: Wie kann Industrielle KI hier unterstützen?

Lastspitzenmanagement mit AIM.predict: Wie Machine Learning Lastspitzen in der Energieversorgung reduziert